Классификация литниковых систем

July 19, 2021

Модельно-литейная оснастка

January 26, 2022Ковш разливочный представляет собой чугунную или металлическую емкость, которая применяется для кратковременного хранения, перемещения и слива расплавленного металла в литейном производстве. Данные изделия могут иметь различные формы и объем. Все зависит от особенностей производства и типов расплавов, с которыми приходится работать. Изнутри ковш футеруется огнеупорными составами, чтобы избежать его плавления, деформации. Рассмотрим, какие типы разливочных ковшей бывают, как они функционируют.

При выборе данного механизма необходимо учитывать металлоемкость литейных форм, с которыми работает предприятие, и способ заливки. Основные характеристики приведены в таблице ниже:

| Масса готовой отливки (в кг) | Вид ковша | Вместимость (в кг) |

| Менее 10 | Ручной | 20–50 |

| От 10 до 30 | Ручной | 50–80 |

| От 30 до 50 | Ручной или крановый | 150–250 |

| От 100 до 250 | Крановый | 350–500 |

| От 250 до 500 | Крановый | 750–1 000 |

| От 500 до 2 000 | Крановый | 2 000–5 000 |

| От 2 000 до 5 000 | Крановый | 5 000–10 000 |

Отметим, что при создании мелких отливок в серийном и массовом производстве используют систему набора расплавленного металла из плавильной печи в раздаточные ковши. Емкости могут варьироваться от 0,5 до 1,8 т. Далее расплав сливается на заливочной площадке. Там используются более мелкие емкости (вместимость составляет 30–140 кг).

Основные свойства

Технология заливки форм подразумевает, что ковши должны обеспечивать:

- Полную безопасность для работников и оборудования при разливе и транспортировке расплава.

- Простоту управления механизмом при выполнении различных типов работ.

- Низкий уровень теплопотерь при перемещении и в процессе заливки.

- Непрерывную подачу расплава при вливании в форму.

- Минимальный уровень высоты заливки. Это необходимо для того, чтобы металл не расплескивался и не окислялся.

Также разливочные ковши должны удерживать шлак, не допуская его попадания в форму. Примечательно, что их размеры строго регламентируются. Это делается для того, чтобы снизить теплопотери. Для обеспечения равномерного налива расплава используют носик или горловину. Высота регулируется путем наклона емкости. Чтобы в процессе она не опрокинулась, центр тяжести в ковшах располагается на 3–10 см ниже центра осей цапф подвески. Кроме того, используется система с самотормозящим механизмом червячного типа. Чтобы защитить форму от попадания шлака, задействуют огнеупорные перегородки.

Виды ковшей

Современная промышленность выпускает большое количество разновидностей данного оборудования. Они отличаются по способам перемещения, объемам, формам, футеровкам, конструкциям и другим параметрам. Чтобы выбрать подходящий агрегат, нужно знать, с какими объемами расплава вам придется работать, как планируется обустроить линию разлива.

Чаще всего применяется деление по способу перемещения. Существуют три варианта:

- Ручные. Выпускаются в виде ложек и носилок. Первые имеют вместимость в 6, 10 и 16 кг. Обычно с ложкой работает один человек. Носилки снабжаются двумя ручками, поэтому для них нужно несколько людей. Их емкости – 25, 40 или 60 кг. Отметим, что носилки изготавливаются съемными. Они имеют металлическое кольцо, в которое устанавливается ковш.

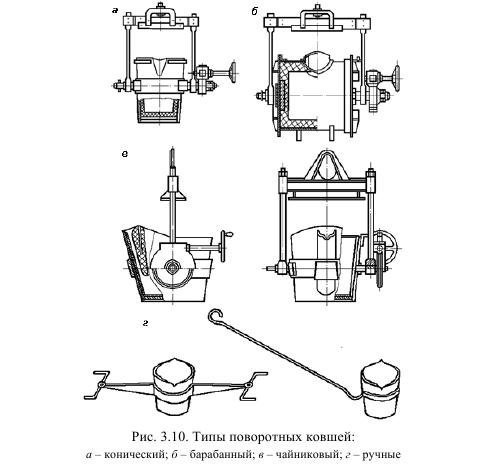

- Монорельсовые. Могут перемещаться по однорельсовым или двухрельсовым балкам. По форме они бывают барабанные, чайниковые и конические. Первые имеют вместимость в 400–800 кг, вторые – 100–250 кг, третьи – от 100 до 800 кг.

- Крановые. Перемещаются при помощи специализированного оборудования. Они могут быть конические для заливки расплава через носик (емкость составляет от 1 до 10 т), стопорные для заливки через отверстие калиброванного стакана (вместимость – до 70 тонн) и конические бесстопорные с шиберным затвором. Также встречаются барабанные крановые модели. Они отличаются от монорельсовых более мощными торцевыми стенками, на которых фиксируются поворотные цапфы. Их емкость – до 5 тонн.

У барабанных моделей имеется одна ключевая особенность – минимально возможный уровень теплопотерь. Это реализовано за счет того, что со всех сторон расплав защищен футеровкой (кроме, собственно, горловины). При сливе металла можно устанавливать минимальную высоту подачи, благодаря чему заливка производится максимально равномерно и спокойно, по сравнению с другими типами ковшей. Из минусов подобных конструкций можно выделить только то, что их сложно футеровать.

Как проводится футеровка

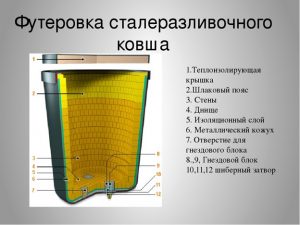

Данным термином называют процесс облицовки поверхности котлов и печей огнеупорными теплоизоляционными материалами. Футеровка позволяет защитить механизмы от термических, физических, механических и физических повреждений, значительно продлевая срок их службы.

При работе с ковшами обычно используют кирпич, специализированные футеровочные составы, пасты, порошки. Применяют также растворы и фасонные формы из керамики. Для создания составов задействуют:

- Формовочный кварцевый песок класса 1К.

- Огнеупорную глину.

- Шамотный, магнезитовый, хромомагнезитовый порошок, который получают из б/у измельченного кирпича.

- Жидкое стекло.

Паронит, асбестовый картон и другие теплоизоляционные материалы

Также часто применяется амфорный гранит. При подборе составов в обязательном порядке учитывается тип расплава, с которым придется работать. Их изготовление обычно проводится в смесителях и специальных бегунках. Футеровка может проводиться разными способами. Чаще всего используют:

- Обмазочный метод. Он востребован для небольших агрегатов с вместимостью до 250 кг (как ручных, так и монорельсовых). Ковш разливочный литейный обмазывается вручную, после чего выравнивается гладилкой. Для укрепления используется раствор жидкого стекла.

- Набивочный метод. Обычно используется при работе с крановыми или монорельсовыми агрегатами, вместимость которых не превышает 5 тонн. Первым делом проводится отделка дна (для этого используют кирпич или огнеупорную массу), затем устанавливается металлический шаблон. Пространство между ним и корпусом заполняется футеровкой, которая в процессе утрамбовывается. Затем форму извлекают, а все дефекты поверхности заделываются вручную.

- Торкретирование. Данная методика подходит для крановых и монорельсовых ковшей большой емкости. Подготовленный состав наносится на кожух при помощи сжатого воздуха.

- Огнеупорный кирпич. Его применяют для работы с барабанными, коническими, стопорными ковшами монорельсового или кранового типа. Футеровка проводится в три слоя.

Когда процесс будет завершен, агрегат просушивается в специальных шкафах или при помощи газовых горелок.