Литье в песчаные формы

May 11, 2021

НАМ 13 РОКІВ!

May 27, 2021Литье – это один из наиболее практичных и быстрых способов создания заготовок из черных и цветных металлов. Литые изделия применяют во многих отраслях промышленности: станкостроение, машиностроение, авиа- и кораблестроение. Технология литейного производства была разработана около 6 тысяч лет тому назад. Уже тогда люди научились делать первые отливки, используя их в качестве украшений, орудий труда, оружия и пр.

Историки выделяют четыре этапа развития данной технологии:

- Древний. Он зародился в глубине веков и был наиболее простым. В качестве формы обычно использовали песок, глину или камни. Впоследствии мастера стали задействовать восковые модели. В роли металлов обычно выступали бронза, медь и драгоценные сплавы.

- Переходный. Зародился в середине XIV века, продолжался до XIX. Толчок развитию технологий литейного производства и литью в песчаные формы дало изобретение чугуна. В этот период стали производить более сложные изделия: памятники, колокола, пушки, детали машин, инструменты и пр. В XIX веке было разработано кокильное литье, которое используется и в наши дни.

- Развитый. Данный этап длился до 60-х годов прошлого века. Технология стала частью промышленного производства. После распространения мартенов появилось фасонное стальное литье. Для уплотнения форм сначала использовалась техника встряхивания, затем стали применять прессование. Часть процессов уже была автоматизирована. В качестве сырья применялись медные, алюминиевые, титановые, магниевые сплавы, сталь, чугун и пр.

- Современный. Начался в 60-е годы, длится до сих пор. Основной особенностью литейного процесса в данный период стала его химизация. Для изготовления форм начали применять синтетические связующие, благодаря чему выросло качество отливки, уменьшилась необходимость в постобработке.

Развитие технологий не стоит на месте. Ученые разрабатывают современные способы плавки, улучшают формовочные смеси, теплоизоляционные покрытия, создают автоматизированные линии, которые повышают рентабельность и ускоряют процесс.

Преимущества литейного производства

Рассмотрим, какие плюсы имеются у данной технологии:

- Высокая точность изготовления. Около 30% от общего количества отливок используют в дальнейшем без постобработки. При этом отходы металла, попадающие в стружку, в 2 раза меньше, чем у деталей, которые изготавливаются способом проката.

- Малая энергоемкость. Практика показывает, что этот показатель в 2–6 раз ниже, чем при иных способах производства.

- КИМ (коэффициент использования металла) при применении современных машин и технологий литейного производства составляет порядка 90–100%. Для сравнения: у поковок – около 30%.

- Низкая цена, особенно при использовании автоматических линий в промышленном производстве. Но и единичные детали зачастую выходят дешевле, чем произведенные другими способами.

- Возможность повышения качества заготовки путем использования ребер жесткости, упрочнения, приливов и других элементов. Литые детали намного крепче сварных из-за целостности металла и отсутствия швов.

Отметим, что служебные и эксплуатационные свойства отливок напрямую зависят от механических характеристик сплавов, т. е. от компонентов, которые входят в состав. Качество изделий также регулируется правильностью разработки технологии производства и соблюдением действующих нормативов.

Виды литья

На сегодняшний момент существует большое количество способов изготовления отливок. Их классифицируют по:

- Типам форм.

- Материалам, из которых они изготавливаются, а также по виду связующих элементов.

- Способу уплотнения формовочной смеси.

- Виду оснастки.

- Типу заливки раскаленного металла.

Способам упрочнения и силового воздействия на расплав.

Классическая технология литья подразумевает заливку и распределение по форме жидкого сплава гравитационным способом. Но сегодня имеются и более продвинутые варианты. Например, формирование отливки может производиться:

- Под компрессионным или поршневым давлением.

- Способами центробежного литья путем вращения формы в трех плоскостях.

- Под регулируемым давлением.

- Способами жидкой штамповки, вибрации, магнитного воздействия или ультразвука.

В современном машиностроении около 75% отливок изготавливаются традиционным гравитационным способом. Аддитивные технологии в литейном производстве позволяют создавать детали более сложных форм, но их применяют редко. При этом основные требования выдвигаются именно к качеству заготовок. ГОСТ 15467-79 определяет данный термин как совокупность характеристик, которым должна отвечать отливка в соответствии с ее прямым назначением. Как правило, показатели регламентируются ТУ или действующими стандартами, например, ГОСТом 4.439–86.

Они учитывают классификационные показатели, механические свойства, качество поверхностного слоя, экономические факторы и экономность применения металлов. Дополнительно могут проверяться такие характеристики, как ударная вязкость при низких температурах, магнитные параметры, КТР, герметичность и пр.

Виды формовочных материалов

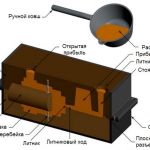

Чтобы сделать качественную отливку, необходимо создать максимально точную форму, которая не только выдержит высокую температуру, но и обеспечит условия для равномерного застывания металла. Формовочная смесь состоит из наполнителя и связующего вещества. Рассмотрим, какие требования выдвигаются к этим материалам:

- Огнеупорность. Смесь должна выдерживать высокие температуры.

- Низкая цена. От этого зависит себестоимость изготовления деталей.

- Инертность. Компоненты не должны вступать в реакцию друг с другом.

- Доступность, поскольку потребности предприятий постоянно растут.

Также материал не должен быть токсичным, а при контакте с расплавленным металлом – не выделять вредные вещества. Чаще всего в качестве огнеупорного наполнителя используют обычный кварцевый песок. Если необходимо работать с особыми сплавами, в него могут добавлять шамот, графит, магнезит, хромистый железняк и пр. В качестве связующих компонентов используют глину, жидкое стекло, синтетические смолы и пр.

Это лишь часть сведений о литейном производстве, охватить всю тему полностью в небольшой статье невозможно. Если вам необходимы консультации по поводу организации процесса или используемых материалов, то обращайтесь к специалистам компании «Укрфаворит». Они детально проконсультируют вас, помогут определиться с выбором и внедрят современные технологии на вашем предприятии.