26-я международная специализированная выставка промышленных решений «Машиностроение. Металлургия. Литье – 2018».

April 24, 2017

Обучение и сертификация сотрудников ООО “Укрфаворит” на литейных предприятиях Дании

July 4, 2017В феврале 2017 года состоялся визит специалистов компании Укрфаворит с целью обучения приемам работы с оборудованием Евротек, а так же ознакомлением с предприятиями литейного производства Дании (Датское объединенное королевство).

В процессе визита наши специалисты имели возможность познакомиться с технологическим оборудованием предприятий, системой организации производства, пообщаться с руководством и менеджерами компаний выпускающим отливки.

Приводим краткое описание предприятий, которые довелось нам увидеть:

1. Компания Sabro А/S – компания основана в 1947 году, производит 2000 т/год отливок. Персонал компании 35 чел, работают в одну смену: офисные работники 6 человек двое из которых управляют производством , остальные 29 чел — производственные рабочие. Предприятие выпускает отливки от 5 кг до 5 т из СЧ и ВЧ, специализируются на отливках для буровых установок. Срок выполнение заказов составляет 3-4 недели в случае наличия модельной оснастки и 6-8 недель, в случае изготовления новой.

На предприятии находится склад модельной оснастки около 5 тыс. комплектов, при этом, если клиент не заказывает литье в течении года, он дополнительно оплачивает хранение модельной оснастки. Имеется небольшой модельный цех, основной задачей которого является ремонт модельной оснастки и изготовление простых моделей; основная часть модельной оснастки изготавливается на стороне.

На предприятии используется ХТС технология изготовления форм по фуран-процессу с применением связующих производства Eurotek. На линии ХТС изготавливаются формы как для опочной, так и для безопочной формовки. Плавильное оборудование состоит из плавильного комплекса 2-ух печей каждая по 3,5 т. Стержни изготавливают по колд-бокс амин процессу на стержневой машине либо непосредственно из фурановой смеси. Одна из интересных и специфических отливок – корпус кабины ремонтника (см.фото).

|

|

|

Данные кабины устанавливаются, изготавливаются по заявкам мэрий городов и дают возможность проводить ремонтные работы на проезжей части либо улице без риска для персонала и не нарушая эстетики. Кабина устанавливается над крышкой люка где проходят коммуникации и человек имеет возможность безопасной работы, а так же, в случае необходимости, может покинуть ее закрыв при этом дверцу и защитив открытый люк и коммуникации от незваных посетителей. Кроме того, кабина покрывается специальным покрытием, которое не позволяет выполнить на ее поверхности графити. Компания Sabro с удовольствием изготовит кабины ремонтников либо другие отливки для клиентов из Украины. Официальный сайт компании – sabro.as

2. Vald. Birn A/S – самое крупное литейное производство в северной Европе.

Предприятие выпускает как литые заготовки, так и конечную продукцию, т. е. имеет мощное обрабатывающее производство с большим количеством разнообразных станков с ЧПУ, а так же современные линии окраски готовых изделий. Персонал компании насчитывает около 460 человек из которых 250 чел трудятся непосредственно в литейном производстве.

Политика компании заключается в максимальной производительности и эффективности производства, что достигается постоянным внедрением нового современного оборудования, станков, роботизированных центров и т. п.

Литейное производство выдает около 40 000 т/год отливок, значительная часть которых элементы шасси и тормозной системы грузовиков.

Формообразующее оборудование литейного комплекса состоит из 5 линий безопочной формовки cразличным размером кома. Одна из линий была приобретена совсем недавно и при стоимости около 3 млн евро имеет производительность 300-400 ф/ч. Производство стержней обеспечивает 6 стержневых автоматов по колд-бокс-амин процессу с объемом выстрела 10, 25, 40, 60 л, при этом, все машины оснащены устройствами ввода специальных добавок, что позволяет придавать стержням широкий спектр технологических свойств. В качестве добавок используют оксид железа, неорганические добавки, керамические добавки. На предприятии имеется парк модельной оснастки около 4 тыс комплектов, основная часть которых выполнена в металле на собственном механообрабатывающем производстве на ЧПУ.

Плавильное оборудование представлено индукционными печами производства компании АBB: 4 печи по 12 т и 2 печи по 8,0 т. Кроме того, для т/о отливок в цеху установлены 2 термопечи.

Отдельный вопрос по организации обрубного отделения – одна из политик качества литейного производства – получение готовой отливки сразу после дробеметной очистки минуя зачистные операции и на большом числе отливок удалось реализовать эту концепцию. Даже если не удается полностью отказаться от зачистки, количество мест и продолжительность зон зачистки сводят к минимуму. Кроме того, зачистку выполняют с большой аккуратностью с минимальными касаниями тела отливки, чтобы не испортить товарный вид продукции. Для этой цели используют разнообразный зачистной инструмент, а так же большое количество роботизированных зачистных центров. Для работы обрубщиков предусмотрены персональные камеры из звукоизолирующих материалов, с индивидуальными средствами защиты (специальными защитными масками с вентиляцией) и общей вентиляцией камеры (см фото).

В настоящее время уровень брака составляет около 5%, но перед литейщиками Birn стоит задача в 2017 году получить уровень брака не более 4,5%.

Для освежения ПГС используют свежий песок и стержни колд-бокса. Так же предприятие изготавливает отливки из специального ВЧ, который после термообработки дает прочность до 1200 мПа.

Из всех предприятий виденных ранее нашими специалистами, Birn наиболее насыщенное современным оборудованием, а так же различными автоматами и роботами. Так же отмечена очень высокая интенсивность производства.

|

|

Дополнительную информацию о компании, а также контакты для возможного сотрудничества можно найти на сайте компании – http://www.birn.com

3. Компания Uldalls Jernstørberi A/S. Предприятие выпускающее 1500 т/год отливок, 70% которых из ВЧ. Персонал компании 48 чел, работает в одну смену. Предприятие изготавливает 34 типа сплавов, при этом, химический и структурный анализ производит плавильщик. Предприятие изготавливает до 50 новых позиций отливок в год, срок поставки заказа обычно составляет 4 недели. Основные грузопотоки в цехе осуществляют электропогрузчики. Для работы обрубщиков предусмотрены персональные камеры из звукоизолирующих материалов, с индивидуальными средствами защиты (специальными защитными масками с вентиляцией) и общей вентиляцией камеры (см фото).

|

|

Для производства форм/стержней используют фурановые связующие Eurotek. Формовочный участок состоит из 2 смесителей производства Еurotek и 2 карусельные системы для форм. Стержни изготавливают на смесителе малой производительности 5 т/ч , а так же на стержневой машине по колд-бокс-амин процессу. Отдельно имеется участок плацевой формовки который обслуживает еще один смеситель производительностью 15 т/ч. Участок «каруселей» производит около 70% общего тоннажа, соответственно, плац – оставшиеся 30%.

На данном предприятии специалисты Укрфаворит были ознакомлены со шнековыми смесителями производства Eurotek; совместно со специалистами Eurotek были проведены работы по настройке и калибровке 3ех смесителей, работающих на производстве.

Почти 100% отливок на предприятии производятся с использованием фильтров и экзотермических вставок. Для плавки используют чушку и стальной лом; весь лом для завалки очищают в дробеметном барабане. При вопросе к менеджеру, почему они так тщательно очищают лом, он сказал, что провели анализ и выяснилось, что дешевле тщательно очищать лом, чем платить за повышенный уровень брака. В настоящее время уровень брака составляет 2,4…4,4% в зависимости от сложности отливки.

|

|

Предприятие готово изготавливать высококачественные отливки из различных сплавов и разной степени сложности. Так же, одним из больших направлений деятельности предприятия является изготовление элементов декоративного литья. Информацию можно найти на сайте http://www.uldall.dk

|

|

|

4. Компания Ferrodan http://www.ferrodan.dk – литейное производство построено 25 лет назад, это один из молодых литейных цехов Дании. Производят 5-6 тыс т/год литья из ВЧ и СЧ развесом от 0,2 кг до 1000 кг. Основная номенклатура – детали трансмиссии грузовиков Scania. В компании так же имеется еще 2 группы предприятий, которые производят дальнейшие операция с отливками – термическую обработку, механическую обработку, покраску, сборку небольших узлов. Ежегодно осваивается до 100 новых позиций литья, при этом выдерживают следующие сроки изготовления: стандартное литье – 3 недели, отливка + механическая обработка 3+2 недели, новая отливка 3+3 недели. Персонал около 50 чел, из них 3чел администрация.

Формовочное оборудование – формовочная линия Disamatic 800*600 производительностью 240 ф/ч, ХТС линия с максимальным размером кома 1800*1600 и двухрукавным миксером производительностью 30 т/ч производства Eurotek. При работе смесителя используется система автоматического распознавания модели, которая позволяет дозировать подачу формовочной смеси индивидуально для каждой модели и тем самым минимизировать отходы смеси. На ХТС линии используется фурановая смола и катализаторы производства Eurotek, съем с кантователя происходит в автоматическом режиме. После съема полуформа окрашивается обливом быстросохнущим покрытием Perma–cote ,после чего полуформа заходит в тоннель, где горит после поджига.

На всей линии ХТС работает 4 человека – это весь персонал линии, который кроме основных технологических операций самостоятельно производит все необходимые погрузочно-разгрузочные операции используя краны на радиоуправлении и электрический погрузчик.

На данном производстве специалистам Укрфаворит была показана система температурного контроля Eurotek управляющая режимами работы 30-тонного миксера. Специалисты Укрфаворит имели возможность ознакомиться с настройками системы и провести калибровку под руководством специалистов Eurotek. Отличием системы температурного контроля Eurotek от подобных систем работающих, в том числе, и на Украинском рынке (например КАТА, Auto blend и т.д) является возможность тонкой настройки работы системы смешивания через промежуточные точки. В случае правильной настройки специалистом, системе не требуется вмешательство оператора не зависимо от мгновенных значений температуры песка (регенерата), причем, система позволяет работать в широком интервале температур.

Например, на данной линии ХТС операторы вообще не вмешиваются в работу смесителя (данная опция под паролем) и только в случае необходимости, при формовке больших/маленьких форм переключают систему температурного контроля на режим медленно/быстро. Несколько раз в год специалисты Eurotek проверяют работу системы контроля и калибровку машины, а остальное время линия ХТС работает в автоматическом режиме.

|

|

|

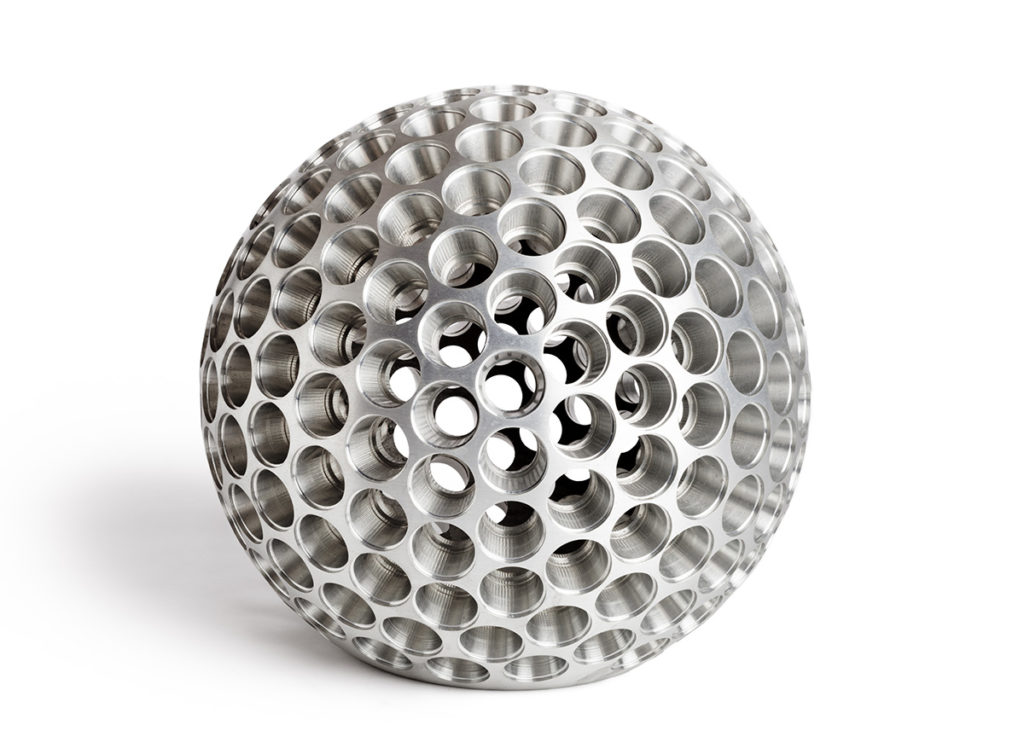

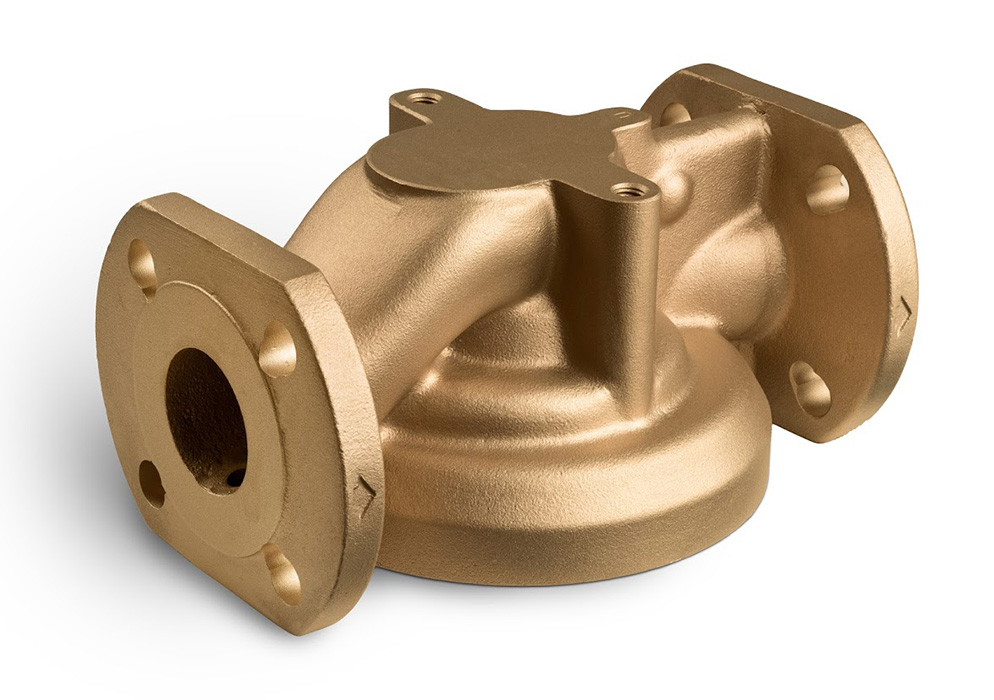

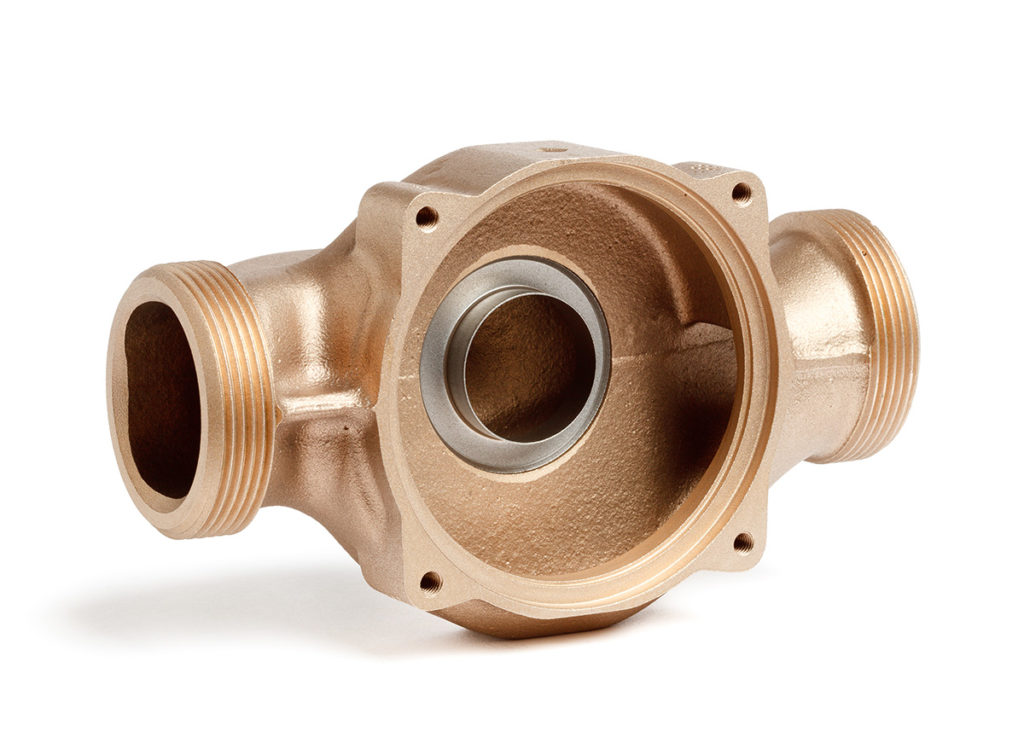

5. Предприятие MT Jæger – предприятие выпускает отливки из алюминиевых и бронзовых сплавов 150 т/год бронзового литья и 90 т/год алюминиевого. Персонал компании 10-15 человек в зависимости от загруженности производства. Формовочное оборудование – линия Disamatic 500*400 и 2 шнековых смесителя, один из которых двухмощностной 4,5/8 т/ч производства Eurotek. Для изготовления стержней применяют стержневые машины по ß-set и СО2 процессам. Предприятие изготавливает различные декоративные элементы по индивидуальным чертежам заказчиков, детали машин ответственного назначения. Нам показывали бронзовую отливку для газового оборудования, которая проходит испытания при температуре от +120 оС до -196 оС и давлении 70 атм, элементы для установки морских сонаров. Качество литья находится на достаточно высоком уровне, при этом, уровень внутреннего брака всего 2%. Т.к. изготавливают много прецензионных отливок, существует небольшой внешний брак, выявляемый заказчиками после механической обработки либо различными средствами неразрушающего контроля.

Предприятие приглашает к сотрудничеству клиентов из Украины и изготовит отливки любой сложности по чертежам и требованиям заказчиков. Более подробную информацию можно найти на сайте – http://www.mtj.nu

Подводя итоги от посещения литейных предприятий Дании можно выделить общие тенденции и особенности, некоторые из которых совпадают с тенденциями литейного производства Украины, но также имеется много различий:

1. Общее – Широко используются технологии ХТС, как для производства форм , так и для стержней. Даже в случае изготовления форм по ПГС, стержни в основном используются на ХТС. Из хороших тенденций для Украины – многие литейные производства нашей страны имеют современные формовочные линии и смесители ХТС не уступающие установленным в Дании по своим характеристикам. Различия в основном только в возрасте оборудования и наличии дополнительных опций.

|

|

2. Разное – подходы к организации производственного процесса и его осуществление. На всех посещенных нами предприятиях в Дании сразу бросается в глаза очень малое, по-нашим меркам, количество персонала. Т.е цех работает, а людей в нем раз два и обчелся (для примера описан формовочный пролет на Ferrodan, где работает всего 4 человека). Нам трудно понять, как работает их производственная система, но вот основные моменты: нигде нет никаких охранников, крановщиков, кладовщиков, различных проверяющих и контролирующих служб, нет мастеров, цеховых технологов, секретарей, бухгалтеров, экономистов и прочего вспомогательного персонала. На многих предприятиях отсутствуют работники лаборатории – т. е. лаборатории есть, но анализы по мере необходимости выполняет основной персонал.

Например на Uldalls Jernstørberi A/S и на Sabro плавильщик сам делает химический анализ на приборе типа Spectrolab, сам делает шлиф и определяет структуру ВЧ. Ни в одном цеху нам не удалось увидеть каких-либо бумажных документов, или человека, который бы их писал или подписывал. Уверен, что многие из читающих эту статью производственников, пишут в день по 10 служебных записок и читают штук 20 от их же коллег, подписывают различные журналы, инструкции, требования и т.д и т.п. В Дании все это отсутствует; мы на спор с коллегами с Eurotekпытались найти хотя бы один журнал с записями или росписями, но, увы… Т.е структура предприятия состоит только из небольшого количества управленцев (6-10% от всей численности) и производственного персонала. Так же интересно, что большинство рабочего персонала владеет и осуществляет несколько операций, например – формует, перемещает грузы краном, окрашивает формы.

Отдельным пунктом идет санитарно-гигиеническая обстановка на предприятиях. Скажем так, в белых перчатках и халатах людей мы не встречали, но на всех проходах убрано, все аккуратно расставлено по своим местам, инструмент сложен в шкафчиках либо подвешен на стендах. Все цехи оборудованы приточно-вытяжной вентиляцией с фильтрами и системой отопления. Что вызвало особое удивление, во всех цехах где мы были, стены и потолки (кроме фонарей) обшиты специальным звукоизоляционным и огнестойким материалом. Так же наше удивление вызвали участки обрубки, где реализована коридорная схема с отдельными боксами, а на нескольких предприятиях, кроме боксов еще и камеры, где зачистку осуществляют роботы.

К сожалению, всего в одной статье не расскажешь, например об узле подачи 4-ех различных добавок для колд-бокс, или интересных решениях подачи песка/регенерата в смеситель, если невозможно поставить над ним большой бункер, описать приемы работы с ВЧ и др. Подробную информацию, а так же наши рекомендации исходя из опыта работы современных литейных производств клиенты ООО Укрфаворит могут получить в рамках технической поддержки, осуществляемой нашими техническими специалистами совместно со специалистами Eurotek.

Основной задачей литейного производства на предприятиях Дании, является выпуск отливок высокого качества с минимальными затратами на обрубные и зачистными операциями, а так же с минимальным уровнем брака. В отличие от предприятий Украины, предприятия Дании не склонны экономить на расходных материалах (мы не встречали расход фурановой смолы ниже 1,2%) или, скажем, на покраске форм либо работе с покрытием или материалом более низкого качества и стоимости. Т. е. в приоритет ставится стабильность свойств и качество материала, которые должны обеспечить постоянство процесса и получение отливок без дефектов. Еще один пример – окраска форм. В Украине процесс окраски стараются выполнять распылением с целью минимизировать затраты на покрытие; в Дании – на всех предприятиях где мы были, используют только метод облива для достижения максимального качества формы и, соответственно, максимального качества литья.

|

|

Компания ООО Укрфаворит благодарит руководство Eurotek Foundry Products Ltd в лице Дейла Кристала за предоставленную возможность и организацию визита. Отдельная благодарность сотрудникам Eurotek Елене Нильсен и Кнуду Нильсен, сопровождавших наших представителей во время визита.

Кроме того, ООО Укрфаворит выражает глубокую благодарность за теплый прием и предоставленную информацию компаниям:

Sabro А/S в лице Michael Leth, CEO/Director,

Vald. Birn A/S в лице Søren Knudsen, Strategic Foundry Advisor,

Uldalls Jernstorberi A/S в лице Kurt Olsen, Production Director,

Ferrodan A/S в лице Henhrik Johansen, Productionsleder/Productionmanager

MT Jæger в лице Erik Højer Thorsen, CEO/Engineer

Начальник технического отдела ООО “Укрфаворит”

Саркисян Г.А.