Бухгалтер, милий мій бухгалтер!

July 16, 2021

Классификация литниковых систем

July 19, 2021Для изготовления деталей или заготовок из металла в большинстве случаев применяют метод литья. Он считается наиболее эффективным, быстрым и надежным. Литейное производство позволяет получать отливки практически любой формы массой до 300 тонн, длиной до 20 метров и со стенками толщиной от 0,5 до 500 миллиметров. Этим методом изготавливают до 90% деталей в машиностроительной, станкостроительной и других отраслях. Это, к примеру, блоки цилиндров, коленвалы, станины, лопатки турбин, диски, зубчатые колеса и пр. В этой статье мы рассмотрим наиболее популярные способы литья и некоторые особенности форм.

Свою историю литейное производство ведет с шестого тысячелетия до нашей эры. Археологи считают, что оно зародилось на территории Месопотамии, Ирана и Турции. Затем оно распространилось по Европе, Кавказу и Северной Африке. Вплоть до 14 века литье было на примитивном уровне: изделия изготавливались штучно, а в качестве форм использовались камень, песок или глина.

С середины XIV века человек освоил изготовление чугуна, благодаря чему резко вырос ассортимент изделий и появилось серийное производство. XIX и XX века относят к промышленным: в это время началось массовое и механизированное производство отливок не только из чугуна, но и из сталей и цветных металлов. В XXI веке появилась возможность автоматизации процессов: сегодня заготовки создают при минимальном вмешательстве человека.

Типы литья

Основные способы изготовления отливок, которые используют на современных предприятиях, это:

- Литье в кокиль. Этим термином называют металлическую форму, которую можно применять многократно. Особенность этого метода в том, что остывание заготовки происходит максимально быстро по сравнению с традиционными песчаными формами. В процессе эксплуатации в кокиле возникают значительные термические напряжения вследствие чередующихся резких нагревов при заливке и затвердевании отливки, и охлаждений при раскрытии кокиля и извлечении заготовки, а также при нанесении на рабочую поверхность огнеупорного покрытия. Кроме знакопеременных термических напряжений под действием переменных температур в материале кокиля могут протекать сложные структурные изменения и химические процессы. Поэтому металлы, из которых изготавливается кокиль, особенно его части, непосредственно соприкасающееся с расплавом, должны хорошо противостоять термической усталости, иметь высокие механические свойства и минимальные структурные превращения при температурах эксплуатации. Также они должны обладать повышенной окалиностойкостью, иметь минимальную диффузию отдельных элементов при циклическом воздействии температур, хорошо обрабатываться, быть недефицитными и недорогими. Наиболее широко для изготовления кокилей применяют серый и высокопрочный чугуны марок СЧ20, СЧ25, ВЧ42-12, так как эти материалы в достаточной мере удовлетворяют основным требованиям и сравнительно дешевы. Для изготовления кокилей также используют низкоуглеродистые стали 10, 20, а также легированные хромом и молибденом, например 15ХМЛ. Эти материалы обладают высокой пластичностью, поэтому хорошо сопротивляются растрескиванию при эксплуатации. Кокили для мелких отливок из чугуна и алюминия иногда изготовляют из алюминиевых сплавов АЛ9 и АЛ11. В процессе создания они проходят процедуру анодирования, в результате чего на их рабочей поверхности образуется тугоплавкая (температура плавления около 2273 К) износостойкая пленка окислов алюминия толщиной до 0,4 мм. Высокая теплопроводность алюминиевых стенок кокиля способствует быстрому отводу теплоты от отливки. Зачастую процесс литья в кокиль автоматизирован, его используют при серийном или массовом производстве.

- Литье под давлением. В классификации способов литья этот метод занимает особое место, поскольку требует дополнительного оборудования в виде пресса. Отливка твердеет под повышенным давлением, в некоторых случаях может использоваться принудительное охлаждение водой. Данная методика позволяет получать тонкостенные изделия (менее 1 мм). Механические свойства металлов из-за прессовки улучшаются.

- Литье в песчаные формы. Это традиционный способ литья, который считается наиболее распространенным и универсальным. С его помощью можно изготавливать детали и заготовки практически любых габаритов из чугуна, стали или цветных металлов. Это самый грубый (в плане геометрической точности и шероховатости поверхности отливок), но наиболее дешевый вид литья.

- Литье по выплавляемым моделям. В этом варианте форма изготавливается из жидкоподвижной огнеупорной суспензии. Она является разовой, в качестве основы используется парафин или жирные кислоты. Подобным способом изготавливают отливки сложной формы с относительно небольшой толщиной стенок из жаропрочных сплавов, углеродистых или коррозионностойких сталей.

- Центробежное литье. Расплавленный металл заливается во вращающиеся в вертикальной или горизонтальной плоскости формы. На них воздействуют центробежные силы, что придает металлу повышенную плотность и прочность.

Каждая технология имеет свои нюансы и особенности, что позволяет использовать ее для создания различных типов отливок и деталей.

Требования ГОСТ

При выборе способа производства нужно обязательно учитывать потребуется ли последующая постобработка заготовки (механическая, термическая и пр.), а также в каких условиях она будет эксплуатироваться.

Согласно ГОСТу 26645-85, для отливок предусмотрено 22 класса точности. Последние зависят от их пропорций, типа материалов и используемого способа литья. Этот государственный стандарт устанавливает допуски размеров, геометрии, расположения и неровностей поверхности, а также допуски массы отливок из черных и цветных металлов или сплавов. На отливках могут наблюдаться различные дефекты: наплывы, раковины, посторонние включения и другие. Поэтому для ответственных поверхностей назначается припуск на механическую обработку.

ГОСТ 26645-85 определяет следующие нормы точности отливки:

- класс размерной точности;

- степень коробления элементов;

- степень точности поверхности;

- значение шероховатости поверхности;

- класс точности массы;

- припуск на сторону на механическую обработку (черновую, получистовую, чистовую, тонкую).

Нормы точности отливки указываются в технических требованиях чертежа детали с нанесенными размерами.

Особенности литейных форм

Чтобы придать заготовке необходимый вид, используются формы. Они изготавливаются как из неметаллических составов (песок, керамика, графит, дерево и пр.), так и из металла (кокиль, изложница и т. д.). Существуют одноразовые и многоразовые формы. Основными элементами в них являются рабочая полость, в которой застывает металл, а также литниковая система, через которую металл подается.

Рабочая часть соответствует форме отливки, которую нужно получить. Обычно она немного больше по размеру, поскольку в процессе остывания металл усаживается, а после процесса его нужно будет обработать, подогнав под заданные параметры. Если в детали должны быть отверстия или полости, то для этого в форму устанавливают специальные стержни, которые формируют внутренние полости.

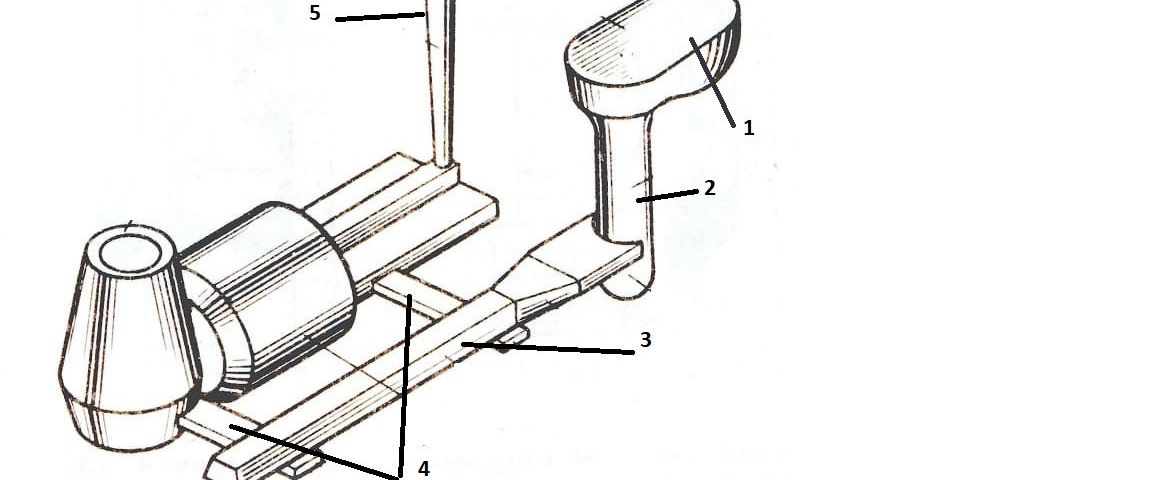

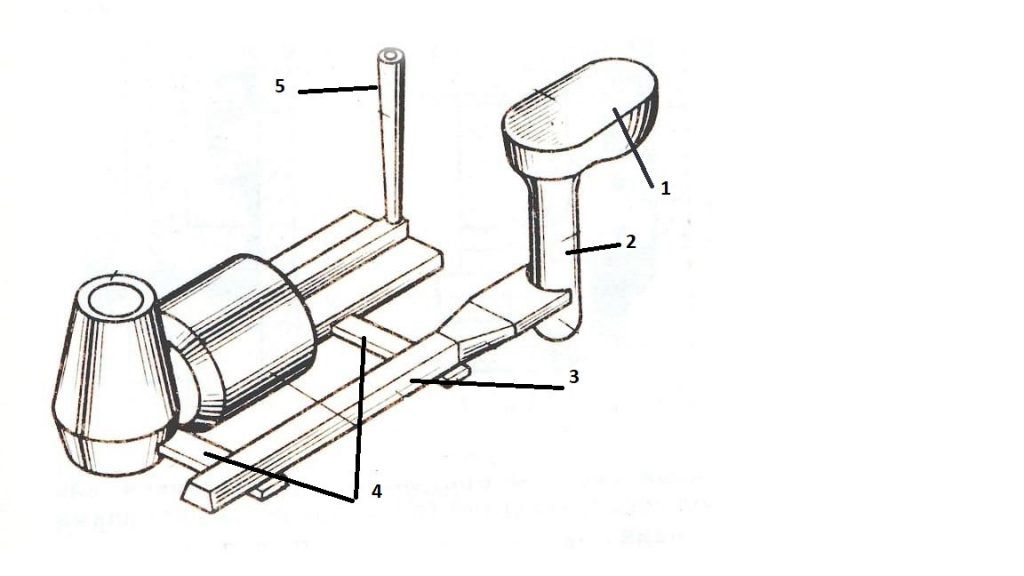

Литниковая система, как сказано выше, необходима для того, чтобы подвести расплавленный металл в рабочую часть, а также для питания заготовки в процессе застывания. Обычно она состоит из:

- Воронки, в которую заливается состав.

- Стояка и дросселя, при помощи которого можно регулировать скорость поступления расплавленного металла. Также он необходим для того, чтобы в систему не засасывался воздух.

- Шлакоуловителя. Необходим для фильтрации расплава от шлака и других включений.

- Питателя. Он подает расплав непосредственно в рабочую полость.

- Выпора. Необходим для того, чтобы стравливать воздух и газы, которые образуются в процессе заливки.

Применяемые материалы

В современном литейном деле в большинстве случаев используются не чистые металлы, а их сплавы. Они отличаются повышенными эксплуатационными характеристиками, устойчивостью к механическим нагрузкам и продолжительным сроком службы.

Существует два типа литейных сплавов — черные и цветные. К первому относятся чугуны (белый, серый, ковкий, высокопрочный, половинчатый и пр.), а также стали (углеродистые, легированные, жаропрочные и т. д.). Ко второму типу относят тяжелые (никелевые, цинковые, медные) и легкие сплавы, плотность которых не превышает 5000 кг/м3 (алюминиевые, титановые, магниевые, литиевые).

К основным литейным свойствам металлов относятся жидкотекучесть, степень усадки, склонность к ликвации (неоднородности в разных частях) и образованию трещин. При создании сплава необходимо добиваться того, чтобы в нем было как можно меньше ценных составляющих, но при этом он должен отвечать всем требованиям и характеристикам. Существуют специальные способы литья, которые повышают качества заготовок, например, под давлением или центробежное, но в целом от правильности подбора сплава напрямую зависит качество будущей заготовки.