Типы разливочных ковшей

January 26, 2022Термическая обработка отливок

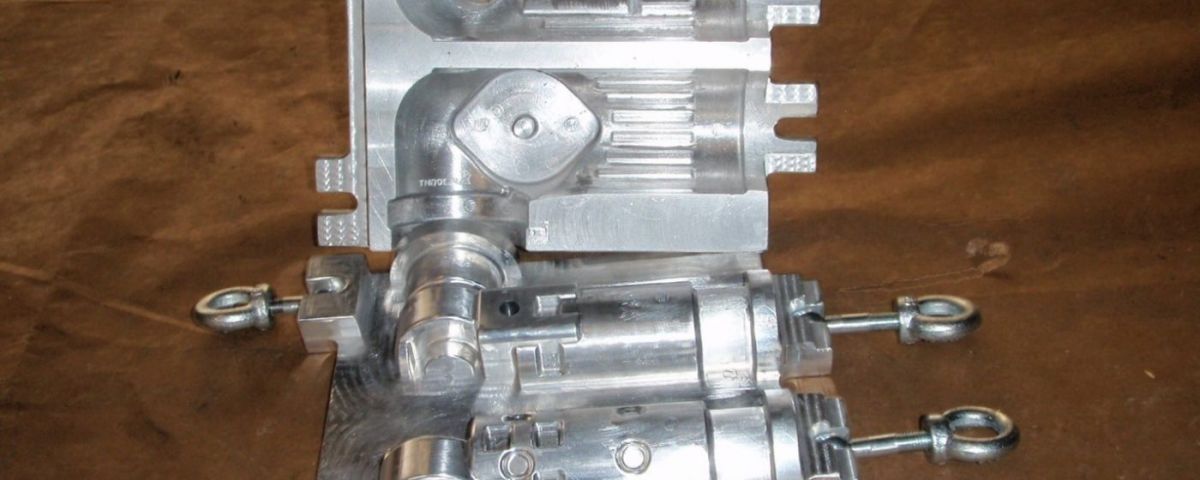

January 26, 2022Модельная оснастка представляет собой различные приспособления, которые используются для создания заготовок из расплавленного металла. Она состоит из модели, повторяющей контуры заготовок, литниковой системы, через которую подается расплав, стержневых ящиков, опоки и пр. Оснастка выполняет важную роль при изготовлении отливок, поскольку именно от нее зависит качество готовой продукции. Рассмотрим данную конструкцию подробнее.

В большинстве случаев форма состоит из двух половинок, изготовленных по определенной модели. При заливке их соединяют в единое целое, а после кристаллизации разъединяют, чтобы вынуть готовую отливку. Для удержания формовочной смеси используется опока, которая представляет собой металлическую рамку. Моделью называют форму, которая имеет очертания отливки. Обычно она изготавливается немного большей по размеру, поскольку в процессе остывания металл усаживается, а после кристаллизации деталь может обрабатываться, чтобы привести ее к заданным характеристикам. Модели могут выполняться из разных материалов. Обычно для этого используют дерево, полимеры, металл и пр.

Отметим, что модель повторяет внешние контуры заготовки. Если необходимо сделать в ней полости или отверстия, то используют специализированные стержни. Их делают из формовочных смесей в специальных ящиках. Для подачи расплава в форму используется литниковая система. Она является важной частью модельной оснастки для литейного производства и представляет собой систему каналов и полостей. Благодаря этому металл попадает в форму и находится там до полного застывания отливки. Рассмотрим все более детально.

Особенности строения литниковых систем

Существует несколько типов литников. Ключевыми являются пять вариантов подач:

- Верхняя. Расплав подается в форму сверху, также возможно поступление в прибыль.

- Нижняя/сифонная. Металл через питатели подается снизу.

- Боковая. Расплав подается через разъемы имеющейся формы.

- Ярусная. Подача происходит в нескольких местах на разных уровнях.

- Дождевая. Является разновидностью верхней.

У каждого типа имеются свои достоинства и нюансы. Рассмотрим основные части данного узла (см. рисунок ниже). Под номером 1 представлена чаша, в которую подается раскаленный металл. Она имеет специфическую форму, благодаря чему не происходит разбрызгивание металла при заливке. В некоторых случаях у основания чаши ставится керамический фильтр (номер 9), который задерживает оксиды, примеси, части футеровки ковшей и прочие механические вкрапления. Выпор, представленный под номером 2, необходим для отвода технических газов, которые образуются в процессе контакта металла с формовочной смесью. Она обозначена на рисунке штриховкой и цифрой 3. Номер 4 – разъем формы, по которому она разбирается, 5 – рабочая полость, где формируется заготовка.

Цифрой 6 обозначается питатель, по которому расплав подается в форму, 7 – шлакоуловитель, а 8 – стояк. Это канал, который необходим для подачи металла. Он может иметь разные формы (чаще всего конусная). В шлакоуловителе собираются различные неметаллические включения, например, оксиды. Это простейшая схема литниковой системы. Они могут быть и более сложными. Все зависит от технологии производства, требований к точности деталей, используемых составов и пр.

Как делают оснастку

Изготовление модельной литейной оснастки на современных предприятиях производится при помощи ЧПУ-станков и обрабатывающих центров, что обеспечивает высокую точность изделий. Цикл выглядит следующим образом:

- Согласование чертежа отливки с заказчиком.

- Составление технического задания с описанием основных требований к элементам.

- Проектирование модельной оснастки для литейного производства. На основе имеющегося проекта проводится создание 3D-модели.

- Составление необходимой техдокументации, а также разработка технологии производства под разные виды расплавов и техники литья.

- Создание программы. Она позволит выполнить элементы на ЧПУ.

- Изготовление деталей, последующая сборка из имеющихся элементов.

- Проведение контроля качества получившейся конструкции.

- Внедрение ее на производство, техническое сопровождение системы.

Этот способ считается наиболее действенным и практичным. Если понадобится повторить изготовление литейной формы, то достаточно будет просто выбрать нужную программу и запустить ее выполнение на ЧПУ-станке. При этом гарантируется идентичность отливок. Новое изделие ничем не будет отличаться от предыдущего.

В качестве материалов для изготовления модельной оснастки для литейного производства обычно применяют:

- Фанеру (используют водостойкие модели), древесину, ДСП и пр. Большая часть системы изготавливается именно из нее, поскольку она хорошо обрабатывается, держит форму и стоит относительно недорого. Также готовая оснастка имеет малый вес, ее легко можно перемещать по цеху вручную. Обычно фанерные модели используют при создании единичных или крупных отливок, при малосерийном производстве.

- Сплавы алюминия, меди и разные виды стали. Подобные системы намного крепче и надежнее, чем деревянные, поэтому их используют при массовом или крупносерийном производстве, зачастую полностью автоматизированном. Из минусов можно выделить высокую сложность создания элементов и их вес.

- Серый чугун. Он обладает хорошими литейными свойствами, сравнительно легко поддается обработке и отличается небольшим линейным расширением. У чугуна низкий уровень адгезии, поэтому извлечение заготовки проходит без особых проблем. Износ чугунной оснастки не превышает 0,0025 мм на 100 тысяч съемов.

- Полимерные материалы и эпоксидные смолы. Они обладают достаточной прочностью и легко обрабатываются.

Прежде чем выбрать материал, из которого будет изготовлена литейная модельная оснастка, нужно учитывать технологию создания отливок. Важны условия эксплуатации изделий, количество заготовок, которые нужно изготовить, типы стержневого и формовочного оборудования. Также надо знать, с какими сплавами придется работать. Необходимо учитывать сложность конфигурации изделий и ряд других параметров.

Модельная литейная оснастка на разных предприятиях может отличаться друг от друга, поскольку все зависит от особенностей литья, но в целом ее принципиальная схема остается общей для всех производств.