Дефекты отливок из чугуна и стали по ГОСТ 19200-80 и их исправление

May 5, 2021

Технология литейного производства

May 12, 2021Литье в песчаные формы – это одна из самых древних технологий создания изделий из металла. Она зародилась примерно в 4 тысячелетии до нашей эры. Используется эта техника и в наши дни: с ее помощью изготавливают детали для автомобилестроительной, станкостроительной и машиностроительной промышленностей. Методика подходит как для единичного, так и для массового или серийного производства. С ее помощью можно получить заготовки различной формы, массой от нескольких грамм до десятков, а то и сотен тонн.

Технология литья в песчаные формы регламентируется положениями ГОСТ 26645-85. Государственный стандарт устанавливает допуски размеров, геометрии, расположения и неровностей поверхности, а также допуски массы отливок из черных и цветных металлов и сплавов. Это самый грубый (в плане геометрической точности и шероховатости поверхности отливок), но наиболее дешевый вид литья. На отливках могут наблюдаться различные дефекты: наплывы, раковины, посторонние включения и другие. Поэтому для ответственных поверхностей назначается припуск на мехобработку.

ГОСТ 26645-85 определяет нормы точности отливки:

- класс размерной точности;

- степень коробления элементов;

- степень точности поверхности;

- значение шероховатости поверхности;

- класс точности массы;

- припуск на сторону на мехобработку (черновую, получистовую, чистовую, тонкую).

Нормы точности отливки указываются в тех.требованиях чертежа детали с нанесенными размерами.

Используемые материалы

Для изготовления литейных форм, необходимых для создания отливок, применяют формовочные материалы. К ним относят песок, связующие элементы и специализированные добавки. Рассмотрим, какие требования выдвигаются к формовочным смесям, а также формам. В процессе создания отливок они подвергаются высоким химическим, тепловым и механическим нагрузкам, поэтому должны обладать следующими свойствами:

- Огнеупорность. Этим термином называют способность смесей выдерживать повышенные температуры. При подборе типа формовочного состава нужно учитывать температуру, с которой ему придется работать.

- Прочность. Так называют способность стержней или форм переносить механические нагрузки без нарушения изначальной геометрии. Состав должен быть достаточно прочен, чтобы гарантировать целостность готовой формы при ее перемещении, а также при заливке расплавленного металла.

- Податливость. Необходима для того, чтобы обеспечить отсутствие горячих и холодных трещин в отливках.

- Выбиваемость. Это важное свойство формовочной смеси, позволяющее отделиться от застывшей детали. Чем проще проходит процесс, тем меньше трудозатраты на производство при очистке отливки от формовочного состава.

- Долговечность. Чтобы себестоимость процесса литья в песчаные формы была как можно ниже, необходимо добиться того, чтобы формовочную смесь можно было использовать неоднократно.

- Гигроскопичность. Это свойство песков впитывать влагу из окружающей среды. Чем выше этот показатель, тем ниже качество формовочной смеси.

- Газопроницаемость – способность пропускать образовывающиеся в процессе литья газы.

Одним из основных компонентов формовочных материалов считается диоксид кремния или обычный кварцевый песок. Чем выше его чистота, тем качественнее смесь. Кварц плавится при температуре 1713 градусов, а его огнеупорность варьируется от 100 до 1700 °C (в зависимости от чистоты). Уровень pH кварцевого песка равен 7. Именно его чаще всего используют в качестве огнеупорного материала.

Некварцевые пески

Если планируется работать с легированными сталями и другими тугоплавкими материалами, то в процессе литья применяют:

- Хромит. Данный материал делают путем перемалывания и просеивания хромистого железняка. Температура плавления хромита составляет 1800 градусов, спекания – 1100.

- Хромомагнезит. Его получают посредством обжига металлургического магнезита и хромитовой руды. Температура плавления материала – 2200 °C. Имеет смысл использовать хромомагнезит при создании больших деталей (например, станин) из легированных сталей.

- Циркониевый песок. Это натуральный материал, температура плавления которого – 2450 градусов. Он хорошо сочетается со связующими (как натуральными, так и полимерными).

- Шамот. Изготавливается из огнеупорной глины и каолинов путем их обжига и последующего измельчения. Плавится материал при 1770 градусах.

Также при создании крупных отливок могут применяться муллит, корунд, оливин или тальк.

Связующие и вспомогательные компоненты

Технологический процесс литья в песчаные формы подразумевает использование не только формовочной смеси, но и специальных связующих, которые нужны для придания ей повышенной прочности. Без них песок просто осыпался бы в процессе производства. В качестве связующих обычно применяется глина. Она может быть:

- Огнеупорной формовочной. Температура плавления материала – 1580 градусов. Подобные составы добываются на предприятиях, производящих керамику, при этом они должны отвечать требованиям ГОСТ 3226-93.

- Бентонитовой (регулируется ГОСТ 28177-89). Имеет водородный показатель рН 6–9,5.

Отметим, что в формовочную смесь связующий состав вводят в виде порошка или суспензии. Обычно используется первый вариант. В качестве специализированных добавок применяют вещества, которые улучшают противопригарные свойства состава, позволяют стабилизировать влажность и пластичность, увеличивают податливость сухой смеси или ее текучесть. Они подбираются и вносятся с учетом конкретных задач и типов отливок.

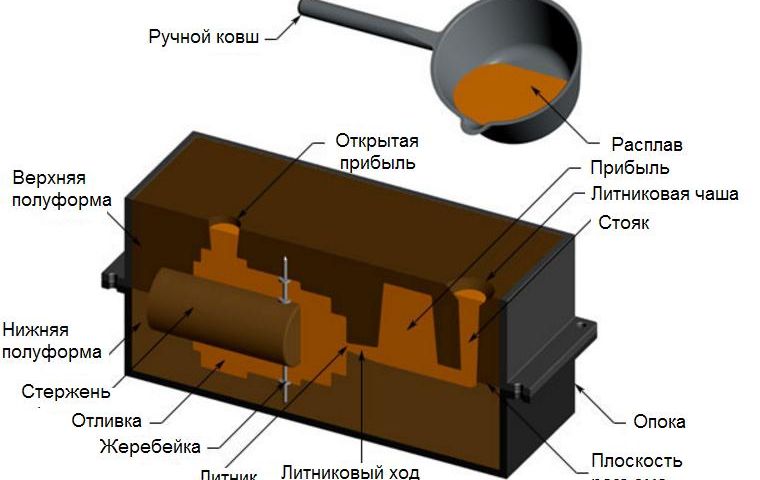

Модельная оснастка и опоки

В данную категорию попадают модели, плиты, стержневые ящики и другое оборудование, которое используется при изготовлении форм. Нужно понимать, что чем точнее они будут выполнены, тем выше будет качество отливки. Для создания моделей и ящиков может применяться дерево, металл или пластик. Опоки служат для распределения нагрузки от формовочной смеси при транспортировке формы, а также для ее защиты во время заливки расплавленного металла. Обычно они имеют прямоугольную форму и производятся путем литья, хотя существуют и сварные варианты.

Рассмотрим основные преимущества литья в песчаные формы:

- Возможность производить отливки практически любого размера и формы.

- Малая себестоимость изготавливаемых деталей за счет простоты производства.

- Возможность работы практически с любыми типами металлов.

Данная технология хорошо зарекомендовала себя в деле, поэтому ее используют во всем мире. Несмотря на простоту, она позволяет получать отливки высокого качества, которые после постобработки можно применять даже в сложных узлах и механизмах.