Основные способы литья, некоторые особенности и материалы литейных форм

July 19, 2021

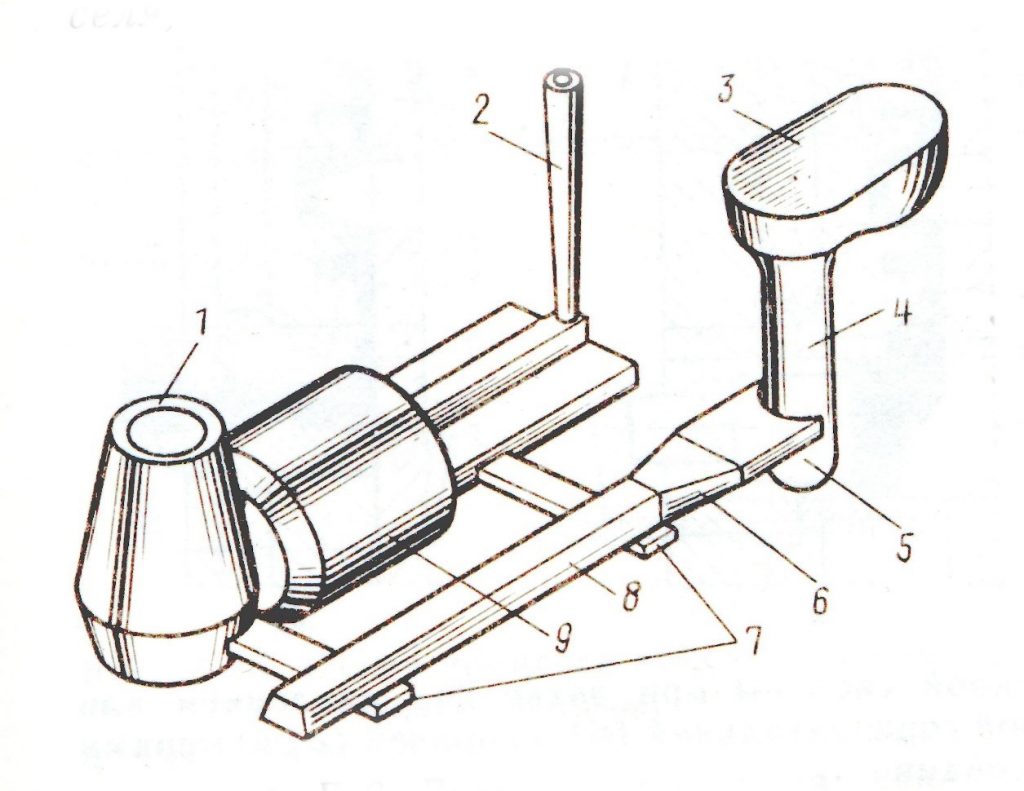

Типы разливочных ковшей

January 26, 2022Большинство заготовок и деталей в станкостроительной и машиностроительной отраслях производится путем литья. Этот способ считается наиболее эффективным, практичным и быстрым. Он позволяет создавать отливки, максимально отвечающие заданным параметрам и характеристикам. Процесс выглядит достаточно просто: сначала создается форма, затем в нее через литниковую систему заливают расплавленный металл. Когда он застывает, заготовку извлекают, очищают, обрабатывают и используют по назначению.

В этой статье мы поговорим о литниковых питающих системах, рассмотрим их особенности и виды. Они представляют собой систему полостей и каналов, которые создаются в форме с целью беспрепятственной подачи расплавленного металла в рабочую часть. Также они гарантируют отсутствие напряжений при застывании и удаление шлака из подаваемого сплава. Узлы, из которых состоит литниковая система, делятся на питающие и подводящие.

Особенности конструкции

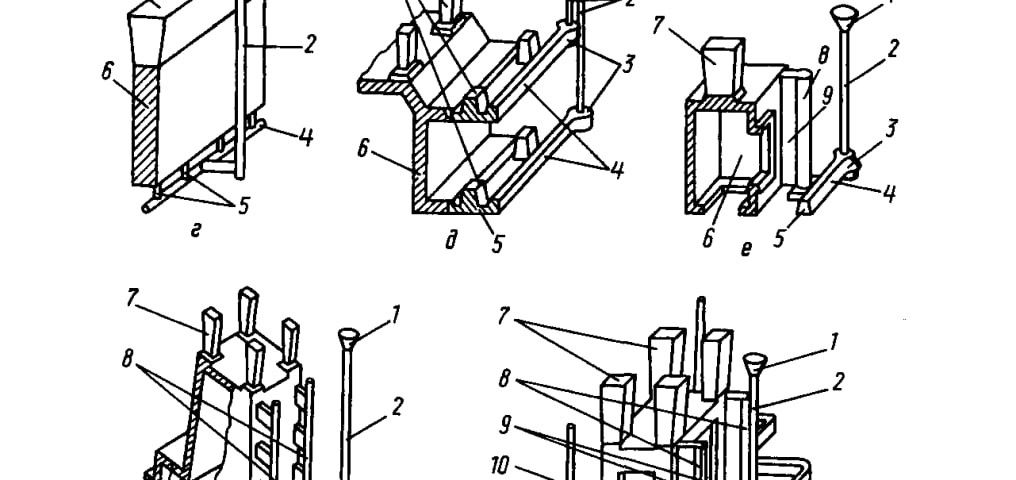

Рассмотрим основные элементы литниковой системы:

- Прибыль.

- Выпор.

- Воронка.

- Стояк.

- Зумпф.

- Дроссель.

- Питатель.

- Шлакоуловитель.

- Изготавливаемая заготовка.

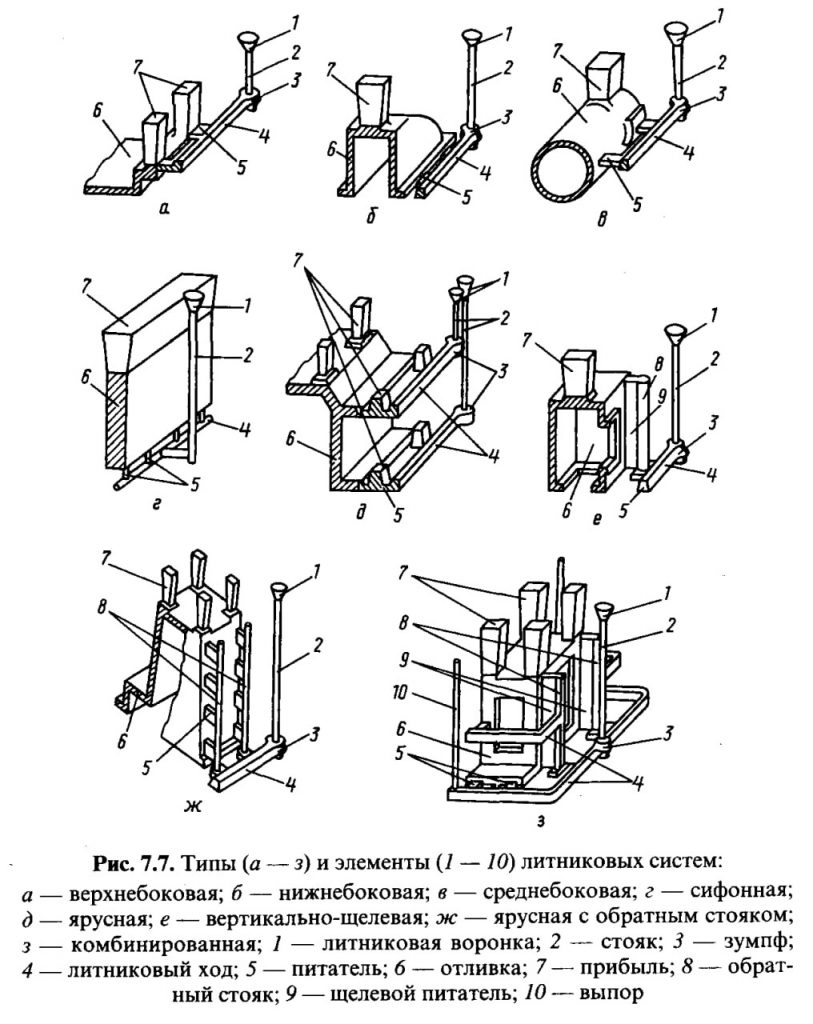

Визуально эти узлы отмечены на рисунке ниже:

Процесс литья происходит следующим образом. Расплавленный металл из ковша переливается в воронку. Она необходима для того, чтобы он не расплескивался и не проливался. Далее струя по вертикальному стояку опускается и попадает в зумпф. Он нужен для гашения кинетической энергии падающего металла. Благодаря этому узлу он не разбрызгивается, не пенится и не повреждает форму.

Далее струя движется по горизонтальному каналу – шлакоуловителю. Он задерживает все имеющиеся включения и вкрапления, в том числе и газовые. Из шлакоуловителя металл по питателю попадает в полость формы и заполняет ее. Излишки воздуха и образующиеся в процессе газы выдавливаются через выпор, который представляет собой сквозной канал. Прибыль относится к особым элементам литниковой системы. Она оборудуется над массивной частью отливки, которая будет кристаллизоваться в последнюю очередь. Она позволяет компенсировать недостаток металла, образующийся из-за неизбежной усадки в процессе застывания.

Типы конструкции

Существует пять основных видов литниковых систем. У каждого есть свои особенности, преимущества и недостатки. Выбор подходящей конструкции базируется на том, какие именно габариты будет иметь отливка, какие требования к ней выдвигаются (она может быть обычной или ответственной), как именно она располагается в форме, какими свойствами и характеристиками обладает сплав и пр.

- Верхний тип литниковой системы считается наиболее распространенным. Он обеспечивает высокую заполняемость формы, при этом путь раскаленного металла до рабочей полости относительно небольшой. Отливка кристаллизуется естественным образом с нижней части к прибылям, за счет чего не возникают местные перегревы формовочных смесей и связанные с этим дефекты. К плюсам верхней подачи можно отнести простоту изготовления и отделения после кристаллизации, а также минимальные потери металла. Из минусов – каскадный сброс расплавленного металла, в результате которого он перемешивается с воздухом и окисляется, а также наличие риска размыва формы.

- Нижний тип. Данная литниковая система при литье обеспечивает равномерное заполнение формы расплавом. Благодаря этому исключается возможность вспенивания, окисления или разбрызгивания металла. Она легко отделяется от заготовки, расход сплава достаточно низкий. Из минусов стоит выделить то, что нижняя часть формы может перегреться, что приводит к нарушению теплового режима и неравномерной кристаллизации. Благодаря этому в заготовках могут образовываться пустоты, усадочные раковины или рыхлоты. Также в нижних ЛС невозможно изготавливать тонкостенные высокие изделия. Обычно конструкцию используют при работе с цветными металлами.

- Боковой тип. Позволяет уменьшить высоту падения расплава за счет подачи сбоку. Это снижает риски вспенивания и разрешения формы, но увеличивает расход металла и ухудшает условия кристаллизации. Обычно этот вариант используют при создании отливок малой высоты и средней массы.

- Вертикально-щелевой. Назначение литниковой системы данного типа – изготовление сложных, тонкостенных или высоких отливок. Эта конструкция обеспечивает равномерный, постепенный ввод расплава в рабочие полости, а также хорошую заполняемость форм. Металл в них не пенится и не окисляется, шлаки и другие вкрапления задерживаются в коллекторе или колодце. Кристаллизация проходит стандартным образом – снизу вверх. Из минусов можно выделить риск вспенивания в самом начале заливки, а также возможность перегрева формовочной смеси, прилегающей к щелям. В результате этого возможно появление усадочных дефектов. Отделять подобную ЛС достаточно сложно.

- Ярусный тип. Данная ЛС позволяет создать благоприятные условия для изготовления отливки. Раскаленный металл поступает в верхнюю часть, благодаря чему не происходит перегрев. Ярусная заливка позволяет равномерно заполнить форму, вытеснить весь воздух и образовавшийся газ.

Также часто применяется комбинированная литниковая система. В ней сочетается сразу несколько видов ЛС. К примеру, вертикально-щелевая и нижняя (возможны и другие варианты, их подбирают под конкретный техпроцесс и параметры заготовки). Комбинированные ЛС обычно используют при изготовлении габаритных отливок сложной формы. Из минусов системы можно выделить сложность изготовления, высокий расход сплавов и трудности с обрубкой заготовки. Отметим, что существуют и другие типы ЛС, к примеру, дождевая, сифонная и пр.

Виды по гидродинамическому признаку

Существует классификация литниковых систем и по гидродинамическим свойствам. Они бывают сужающимися, расширяющимися и равного сечения. В первом варианте канал, по которому проходит расплавленный металл, постепенно уменьшается от стояка к питателю. Благодаря этому все элементы ЛС полностью заполняются расплавом, что приводит к всплыванию песчаных и шлаковых вкраплений в горизонтальных частях. Но нужно помнить, что при сужении увеличивается скорость потока, из-за чего возможно вспенивание или повреждение формы. Избежать проблем можно за счет использования раструбных питателей.

Расширяющаяся система увеличивает площадь сечения каналов от стояка к питателю, благодаря чему поток постепенно замедляется. Металл поступает в форму плавно и размеренно, не разбрызгиваясь и не повреждая ее. Такие конструкции обычно применяют при создании среднегабаритного или крупногабаритного литья. Но за счет медленной скорости поступления возникают риски неполного заполнения полостей формы. Системы равного сечения имеют одинаковые суммарные площади элементов. Обычно их используют при создании крупных отливок из стали.