10-летний юбилей “Укрфаворита” на Кипре

June 20, 2018

С Днем Металлурга!

July 16, 2018

Владельцем компании Ferrodan A/S www.ferrodan.dk является IPL. IPL – это крупнейший в Европе производитель открытых трансмиссий и компонентов для мировой индустрии. Компания специализируется на поставке индивидуальных решений по качеству, основанных на сложных продуктах, которые разработаны, произведены, поверхностно обработаны и установлены для индивидуального решения. Свыше 80 лет компания IPL разрабатывает, поставляет и производит индивидуальные решения различного типа. Это один из крупнейших европейских производителей открытых трансмиссий и поставщик компонентов для мировой индустрии, особенно для автомобильной промышленности, сельскохозяйственной техники и пищевой промышленности.

IPL специализаируется в производстве сложных продуктов для клиентов. В тесном сотрудничестве с клиентами компания производит комплексное решение, производя все элементы, обрабатывая поверхность, устанавливая и поставляя согласованную продукцию. Таким образом, IPL добавляет значение решения до того, как оно передается клиенту и является частью нового контекста.

IPL использует эффект взаимодействия в тесном сотрдуничестве с литейным производвством, собственным заводом машиностроения с современными станками с ЧПУ, собственным отделом обработки поверхности и отделом монтажа, что собирает вместе все потоки для сильного решения. Производство сертифицировано в соответствии со всеми существующими промышленными стандартами, также фокусируясь на законченных решениях с хорошо известной короной IPL, что является дополнительной гарантией качества в цепочке создания значения.

Литейное производство

Литейное производство Ferrodan A/S производит 8000 тонн годного литья в год, с 50 работниками в производстве и 5 человек в менеджменте.

Ferrodan это экологически чистое и высокотехнологичное современное чугунное литейное производство, основанное в 1991 году. Цель заключалась в обеспечении клиентов отливками высокого и стабильного качества.

Широкий ассортимент чугунных отливок (DS / EN 1561) и ВЧ отливок (DS / EN 1563) производится сериями от 25 штук, до средних и крупных серий со стержнями и без.

Ferrodan предлагет своим клиентам участвовать в разработке и доработке продукции, чтобы обеспечить высокое качество и низкую стоимость. С самого начала, экология и качество являются наивысшим приоритетом. Это также будет приоритетом и в будущем. Полное автоматическое производство, собственный модельный цех, целеустремленные и высококвалифицированные сотрудники делают Ferrodan привлекательным бизнеспартнером с коротким временем поставки. Литейное производство характеризуется высокой гибкостью, что позволяет быстрое моделирование индивидуальных серий. Это позволяет производить крупные и малые серии.

Производство

Производство имеет собственный модельный цех, что обеспечивает качество в течение всего процесса производства – будь то стандартная продукция или отливки, изготовленные на заказ по конкретным требованиям заказчика. В модельном цеху отдельные модели изготавливаются из многих разных материалов. Они характеризуются высокой точностью, долговечностью и низкой стоимостью. Модели используются в специально разработанной кассетной системе. Ferrodan также использует модельщиков извне в производстве моделей.

На производстве плавится 6 тонн чугуна в час на двух индукторных печах производительностью 10 и 12 тонн. Заливка осуществляется с добавлением графита в струю металла для достижения однородного качества. Различные задачи формовки выполняются с фокусом на пожелания клиента.

Полностью автоматическая линия DISA имеет охлаждающую линию длиной 50 метров, что обеспечивает однородное качество материала также и в производстве крупных форм. Формы для линии DISA имеют размер 950x700x200-500 мм, производительность до 270 форм в час с ассортиментом отливок от 0.2 до 140 кг. На линии DISA используется песок, связанный бентонитом, который используется заново на 99%.

Полуавтоматическая фурановая линия Eurotek работает с формами размером 1600x1700x1200 мм и весом более 1000 кг. Эта линия обеспечивает производство с низкими затратами на рабочую силу. Все отливки проходят дробеметную обработку в установках барабанного типа, подвесного типа или с конвейером. Окончательная обработка отливок осуществляется шлифовальными роботами в специальных машинах или вручную. Обработка поверхности происходит на конвейерной линии покраски, с возможностью покраски порошком или жидкой краской. Также в цеху покраски имеется два шкафа для ручного распыления для мелких серий и специальных отливок. Цех покраски также сертифицирован в соответствии со стандартами ISO 14001 и TS16949.

Качество и экология

Высокое качество продукции это стержень компании Ferrodan. Клиенты выбирают эту компанию из-за качества и возможности получать одинаково высокое качество с каждой поставкой. Для достижения этого Ferrodan работает с разными стандратами качества, такие как TS 16949 и ISO 14001, а также имеет признание BV Mode II, которое соответствует требованиям BV Rule Note NR320. Качество хорошо задокументировано и хорошо установлено во всех сферах производства. Также существует полная прослеживаемость на всех стадиях производства. Это применимо ко всему процессу, начиная с модельного цеха, полностью автоматического производства и до склада. Все функции оптимизированы, что делает Ferrodan привлекательным бизнес партнером. Все тесты материалов и химанализы проводятся в отдельной лаборатории. В дополнение ко всему, что может быть подсчитано, измерено и взвешено, качество – это отношение сотрудников. Качество также связано с естественной приверженностью сотрудников.

Экология и энергетическая политика

Ferrodan хочет создать здоровое и экологически сознательное рабочее место, и обязуется защищать окружающую среду, включая предотвращение выбросов и другие соответствующие обязательства, такие как обеспечение постоянного улучшения.

Отливки выполненные на производстве Ferrodan A/S.

Описание фурановой линии Eurotek:

Новое здание было построено в 2003 году, и осенью 2003 года Eurotek Foundry Products Ltd начал монтаж всего оборудования, линия начала работать весной 2004 года. Дневная производительность 40 – 60 форм, в зависимости от сложности, и примерно 10% ВЧ отливки.

Линия состоит из следующего оборудования:

Снаружи здания находятся бункеры для песка, 40 тонн для свежего и 100 тонн для регенерата, 2 сорокотонных шнековых конвейера поставляют песок из бункеров к миксеру Triton. Рядом с бункерами для песка расположена вертикальная тридцатитонная цистерна для смолы с двойной оболочкой. Бункеры и цистерна для смолы оснащены сенсорами, показания сенсоров поступают в шкаф управления PCU (Process Control Unit, Узел Управления Процессом) если количество материалов становится слишком низким, срабатывает сигнализация.

Чертеж завода (Не в масштабе)

Внутри здания:

- Миксер TA30BC с возможностью двойного тоннажа, 3 программы песка, свежий песок, регенерат и смесь, с температурным контролем, первичный рукав с приводом, шнек и полуавтотматическое заполнение форм.

- Вибростол (1900 x 1800 мм подмодельная плита)

- Карусель RMU 190/180/6 (1900 x 1800 мм подмодельные плиты с 6 станциями)

- Автоматический кантователь A-RO 190/180 (1900 x 1800 мм подмодельные плиты)

- Станция облива ручного типа с гидравлическим манипулятором форм

- Туннель газовой сушки с конвейером высокой температуры

- Манипуляторы: один типа ножницы 2000 кг и два горизонтальных 3000 кг, все гидравлические.

- Полностью автоматические гидравлические и пневматические линии заливки и охлаждения с автоматическими тележками с приводом

- Полностью автоматические тележки

- Гидравлическая станция выталкивания, Trojan VD9S выбивка, ковшовый элеватор, бункер-накопитель, Trojan вибропитатель, Trojan ED15 узел регенерации высокого уровня, Titan T15 охладитель классификатор

- Система регенерации, классификатор с водяным охлаждением

- Пневматический конвейер песка Pulsor PC3 (350 кг)

- Электрика и Управление Процессом для всего оборудования.

1. Миксер TA30BC с возможностью двойного тоннажа (3 программы песка, свежий, регенерат и смесь с температурным контролем, первичный рукав с приводом и перемешивающий шнек, полуавтоматическое заполнение форм.

Миксер (TA30BC) имеет возможность двойного тоннажа 15/30 тонн в час, Triton двухрукавный миксер с ленточным конвейером, можно работать на следующих программах: 100% свежий песок, 100% регенерат и смесь свежего и регенерата. Ferrodan работает на смеси 88% регенерата и 12% свежего песка. Все программы песка дают 15 или 30 тонн в час.

Движения миксера оснащены приводом и управляются джойстиком от панели оператора. Миксер оснащен 3 насосами для химикатов, управляется шкафом управления PCU (Process Control Unit, Узел Управления Процессом), каждый насос подключен к 1500 кг стационарному расходному контейнеру, один для фурановой смолы, один для быстрой кислоты, один для медленной кислоты. Количество смолы настроено в шкафу управления PCU для каждой программы, автоматически контролируемое смешение кислот регулируется с помощью температурных настроек в шкафу управления PCU.

Постояние считывание температуры песка и окружающей среды определяет, сколько быстрой и медленной кислоты подается в смесь для получения 10 минут отверждения в любых условиях, летом или зимой, горячий или холодный песок, все контролируется шкафом управления PCU (Process Control Unit).

Миксер оснащен полуавтоматической системой заполнения форм, номера форм занесены в память PCU с информацией о необходимой смеси песка, необходимое количество песка, а также время и частота (Hz) вибрации. Оператор начинает формовку и контролирует позицию шнека с помощью джойстика, PCU останавливает миксер, когда достигнуто праивльное количество песка. У оператора есть время разровнять форму до того, как включается вибростол, с минимальными потерями песка.

2. Вибростол подъемного типа (1900 x 1800 мм подмодельные плиты).

Вибростол управляется шкафом управления PCU и может использоваться в автоматическом или ручном режимах.

Автоматический режим контролирует время и частоту вибрации для каждой формы, что задано в программе.

3. Карусель RMU 190/180/6 (Вращающийся Формовочный Узел, Rotary Molding Unit 1900 x 1800

мм подмодельные плиты с 6 станциями)

Карусель RMU (Rotating Molding Unit) это формовочный узел с 6 станциями размером 1800 X 1900 мм.

Узел управляется гидравлическим мотором, находящимся в центре RMU. Карусель RMU оснащена гидравлическим приводом вместе с кантователем и конвейером. RMU управляется шкафом управления PCU и может использоваться в автоматическом или ручном режиме.

4. Кантователь A-RO 190/180 (автоматизированный кантователь с подмодельной плитой 1900 x 1800 мм

Кантователь имеет гидравлический привод и может кантовать формы размером 1800 X 1900 мм, высотой 1200 мм и весом 2000 кг.

После кантователя находится конвейер с местом для 3 полуформ для покраски с помощью манипулятора на 3000 кг. (Манипулятор на фото А)

Кантователь упраавляется шкафом управления PCU и может работать в автоматическом или ручном режиме.

5. Станция покраски обливом мануального типа с гидравлическим манипулятором.

Покраска осуществляется методом облива, станция оснащена ванной облива из нержавеющей стали, с пневмонасосом. Оператор берет полуформу с конвейера после катнтователя с помощью горизонтального манипулятора грузоподъемностью 3000 кг.

6. Газовый туннель сушки с конвейером высокой температуры.

Туннель сушки предназначен для сушки покрытия на водной или спиртовой основе.

Туннель имеет длину 12 метров, работает на газе и оснащен серией вентилятров. Туннель и резиновый ленточный конвейер имеют собственный электропривод и управление, где можно настраивать температуру туннеля, а также скорость ремня конвейера.

7. Манипуляторы, один типа ножниц 2000 кг и два горизонтальных 3000 кг, все гидравлические. Линия оснащена 3 манипуляторами, каждый с собственным гидравлическим приводом. Разворачивание формы также имеет гидравлический привод.

8. Полностью автоматические гидравлические и пневматические линии заливки и охлаждения с автоматическими тележками

Система конвейера (Всего 93 плиты размером 1600 X 1700 мм и весом 918 кг каждая) Система конвейера состоит из одной линии сборки и 2 линий заливки/охлаждения, позже была установлена еще третья линия заливки/охлаждения.

a) Линия сборки.

Линия сборки имеет электропривод и оснащена всего 8-10 плитами для сборки форм. После сборки форма направляется на одну из трех линий заливки/охлаждения, оператор решает, на какую линию направить форму. Конвейер управляется контролем управления конвейера. Подмодельные плиты выталкиваются с тележки гидравлическим цилиндром.

b) Линии заливки и охлаждения.

При монтаже фурановой линии на тот момент было установлено 2 линии заливки и охлаждения, позже добавили еще одну линию. Есть возможность добавить еще и четвертую линию.

Линии заливки и охлаждения не имеют приводных колес, в связи с тем, что при проливании металла будет невозможно двигать плиты.

Когда тележка останавливается перед линией заливки/охлаждения, гидравлический цилиндр выталкивает форму на линию, и тележка на другом конце линии ожидает форму для выталкивания с линии.

На фото показаны 2 линии заливки/охлаждения, позже установили третью линию, но также есть возможность установить четвертую

9. Полностью автоматические тележки

Линия оснащена двумя полностью автоматическими тележками по одной в каждом конце. Первая тележка работает между линией сборки и тремя линиями заливки/охлаждения. Вторая тележка работает как и первая, но также может подаваться к станции выбивки.

Обе тележки управляются кнтролем управления конвейера, который управляется оператором линии сборки и выбивки.

Система регенерации:

10. Выбивка (VD9S / до кусков смеси)

Система выбивки разбивает смесь до кусков и поставляет эти куски в элеватор ковшого типа. Элеватор ковшого типа сбрасывает их в накопительный бункер, откуда эти куски будут поданы вибропитателем в систему регенерации.

Сверху накопительного бункера установлен магнит, который собирает металлические частицы в контейнер.

Сначала тележка поставляет залитую форму на станцию выталкивания. Гидравлический цилиндр выталкивает форму в систему выбивки, и оператор может взять отливку с помощью крана.

Системы выбивки и регенерации управляются контролем системы регенерации.

Литейное производство оснащено главным фильтром, куда подается пыль от выбивки.

11. Система регенерации, классификатор с охлаждением водой. (ED15 узел регенерации и T15 охладиель/классификатор)

a) ED15 Регенерация.

ED 15 Узел регенерации расчитан на 15 тонн в час, он оснащен тремя решетками, отверстия которых уменьшаются по пути вниз, самая последняя это переплетенная сеть из нержавеющей стали.

Сверху, до того, как песок попадает в охладитель/классификатор, установлена решетка для отделения крупных кусков.

Узел регенерации ED15 оснащен одним вибромотором.

ED15 получает куски смеси вибропитателем из накопительного бункера.

b) T15 Охладитель / Классификатор.

Т15 оснащен воздуходувом с избыточным давлением, двумя насосами и двумя охладительными башнями.

Система может классифицировать и охлаждать 15 тонн в час.

Вытяжка системы регенерации подключена к главному фильтру.

12. Система конвейера

Конвейерная система песка осуществляется с помощью пневмоконвейера 350 кг.

После классификации и охлаждения регенерат подается в бункер для регенерата объемом 100 тонн.

При заполнении бункера регенерата песок автоматически разделяется и подается в хранилище отходов песка, где миксер смешивает песок с водой и на конвейере подается на верх здания, где он сгребается автоматически с конвейера.

К миксеру/хланилищу отходов песка также подаются отходы пекска с линии Disa и с дробеструйных машин.

Весь песок используется для строительства дорог, хранилище обычно опустошается сразу, как только оно заполнено, объем хранилища отходов песка 1500-2000 тонн.

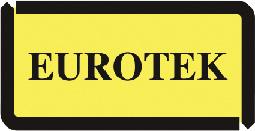

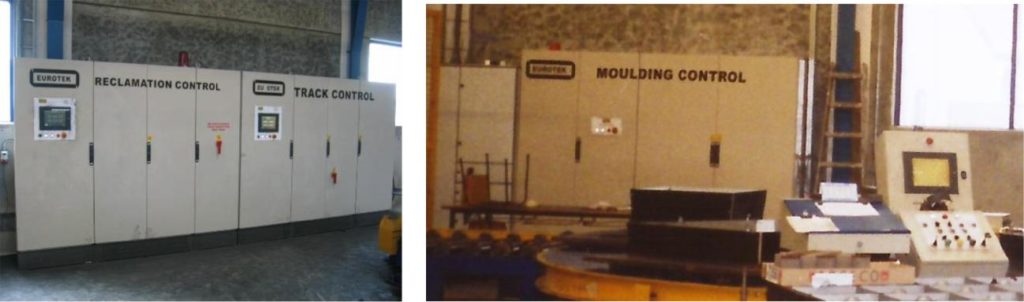

13. Электрика и Контроль Процесса для всей фурановой линии.

a) Контроль Процесса Регенерации, сенсорный экран и панель управления оператора.

b) Контроль Процесса Конвейера, сенсорный экран и панель управления оператора.

c) Узел Управления Процессом, включая станцию контроля оператора с сенсорным экраном.

Фото a + b. Фото c.

Литейное производство использует следующие материалы производства Eurotek:

| Наименование | Упаковка: | |

| Permacol 8011 фурановая смолы | Цистерна | |

| Permacat 132 быстрая кислота | 1200 | кг контейнеры |

| Permacat 195 медленная кислота | 1200 | кг контейнеры |

| Perma-Cote 827S антипригарное покрытие | 1250 | кг контейнер |

| Trigel LD разделительное покрытие | 9 кг ведра | |

| Trigel HD разделительное покрытие | 10 кг ведра | |

| Cortek Jointseal | 2 кг тюбики | |

| Coretek 1 клей | 1,5 кг бутылки | |

| Cold-Box стержни | Под заказ | |

| Авторы статьи: | ||

| Консультант по продажам Jelena Nielsen | Phone: | +45 24215503 |

| Mail: | sales.ukraine@eurotek.eu.com | |

Директор технического сервиса

Phone:

+45 51271555

Knud E. Nielsen

Mail:

knud.nielsen@eurotek.eu.com

Eurotek Foundry Products Ltd

Phone:

+44 1422 375550

Wistons Lane, Elland

Facsimile:

+44 1422 375504

West Yorkshire

Http:

www.eurotek.eu.com

HX5 9DT England.

Mail:

dale.crystal@eurotek.eu.com