Этапы и особенности литья по выплавляемым моделям

May 2, 2021

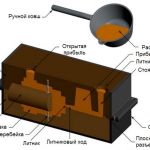

Литье в песчаные формы

May 11, 2021Литье представляет собой технически сложный, многоступенчатый процесс, в котором задействованы различные технологии, физические, химические и температурные явления, а также разные типы материалов. Именно из-за этого на разных стадиях производства возникают дефекты отливок, которые могут быть как критическими, так и рядовыми, подлежащими исправлению. Основной задачей технолога или литейщика является понимание всех процессов, происходящих с деталью в процессе ее изготовления, и, соответственно, минимизация рисков порчи изделия.

Рассмотрим, какие бывают виды дефектов отливок. Их можно разделить на явные и скрытые. Первые видны при внешнем осмотре (также они могут обнаруживаться инструментами). К примеру, если процесс подразумевает обязательное использование рентгеновской дефектоскопии, то весь обнаруженный с его помощью брак будет явным. Скрытые дефекты невозможно обнаружить визуально или инструментальным путем. Как правило, их находят при последующей обработке заготовки или в процессе ее эксплуатации.

Также, согласно с ГОСТ 19200-80, дефекты отливок из чугуна и стали можно разделить на 5 типов:

- Несоответствие геометрической формы.

- Дефекты поверхности отливок.

- Наличие посторонних включений.

- Несплошности в теле заготовки.

- Несоответствие по структуре.

Изучим эти параметры более детально.

Проблемы с геометрической формы

Чаще всего при производстве отливок наблюдаются именно эти дефекты. Это может быть:

- Недолив. Подразумевает, что отливка не набрала нужную форму по тем или иным причинам (обычно из-за малой скорости заливки, пониженной температуры сплава и пр.

- Неспай. Представляет собой отверстие или щель в теле детали, которые образовались из-за плохой текучести жидкого металла.

- Выдавливание или обжим. Изделие приобретает неправильную форму из-за повреждения формовочной смеси при монтаже или во время литья.

- Распор, или подутость. Одна из стенок заготовки утолщается, причиной чему обычно становится плохая уплотненность песчано-глиняной смеси.

- Перекос. В этом случае одна часть изделия смещается относительно другой.

- Прогиб. Данный дефект становится результатом искажения заготовки под действием термических сил и напряжений.

- Заруб. Представляет собой искажение формы, которое проявляется при зачистке детали, обрубке или отрезке литников.

Это лишь некоторые литейные дефекты в отливках, связанные с геометрией изделий.

Проблемы с поверхностью

Рассмотрим, какие именно сложности относятся к данной категории:

- Пригар. Этим термином называют тонкий слой, который образуется на поверхности изделия. Его очень трудно удалить. Пригар обычно образуется из-за взаимодействия раскаленного металла с формовочной смесью.

- Шероховатость, превышающая допустимые нормативы. Она становится причиной использования некачественной песчано-глинистой смеси.

- Спай. На заготовке образуются ямки с круглыми краями, причиной чему служит прерывание подачи расплавленного металла раньше времени.

- Наплывы или завороты. Это небольшие ямки или наросты на поверхности.

- Размыв. Во время литья часть формовочного материала откалывается и попадает в полость отливки.

- Грат, или облой. Частая проблема, которая образуется из-за того, что расплавленный металл проникает в зазоры по краям формы.

- Пузырчатость. На поверхности детали видны сферообразные ямки, возникшие из-за образования газовых раковин.

Более детально узнать о проблемах с поверхностью вы сможете в специализированной литературе. Всего встречается около 20 дефектов, которые проявляются по тем или иным причинам.

Несплошности в теле, включения и проблемы со структурой

В эти три категории входит довольно много разнообразных дефектов. Чтобы не перечислять их все, рассмотрим только ключевые:

- Усадочная трещина, представляющая собой разрыв поверхности.

- Бой. Тело рвется из-за внутренних напряжений, возникающих в остывшей отливке.

- Пористость. В момент застывания из металла выделяются газы, которые нарушают структуру заготовки.

- Отбел. В изделиях образуются твердые части, которые практически невозможно нормально обработать.

- Ликвация, т.е. неравномерное распределение. При ней химические элементы скапливаются в определенных местах.

Давайте на этом закончим разбирать классификацию дефектов отливок и перейдем к способам их диагностики.

Методики определения

Практика показывает, что в большинстве случаев диагностика проводится визуальным способом и с помощью специализированного инструмента, который помогает измерить геометрические свойства заготовок. Шероховатость обнаруживают путем использования оптических приборов, наличие вмятин и трещин — при помощи ультразвука, цветовой или магнитной дефектоскопии.

Для определения внутреннего брака нередко используют радиационные способы контроля: рентген, гамма-дефектоскопия и пр. В некоторых случаях заготовки могут быть специально разрушены, чтобы изучить их динамические и статические свойства, ударную вязкость и пр. Для проверки состава обычно используют спектральный и химический анализ.

После того как отливки пройдут контроль, их разделят на годные, с небольшими проблемами, которые подлежат исправлению, а также на брак. Последние отправляются на переплавку — их используют как шихтовый материал. Для исправления деталей используются разные методики: газовая сварка, дуговая электросварка, наплавка, пайка, пропитка специализированными составами и пр. Все зависит от того, какой именно дефект имеется в наличии и какие требования выдвигаются к изделию.

Если у вас остались вопросы по способам диагностики и исправления повреждений, или нужно получить другие консультации по литейному производству, то вы можете смело обращаться в компанию «Укрфаворит». Наши специалисты помогут вам разобраться в нюансах, определят причины появления брака и дефекта, подскажут, как от них избавиться или свести их к минимуму.